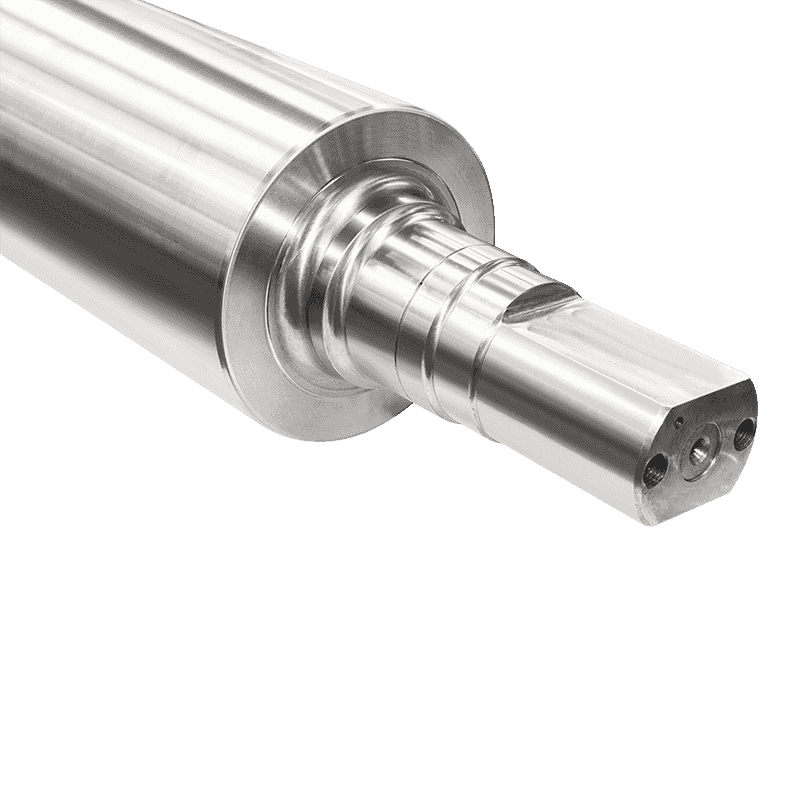

Nel campo dell'elaborazione dei metalli, il processo di rotolamento è un metodo di formazione importante e il rotolo di ghisa è un componente chiave indispensabile in questo processo. Rotolo di ghisa svolgere un ruolo cruciale nel modellare i materiali metallici, garantendo la qualità del prodotto e migliorando l'efficienza della produzione. La qualità delle sue prestazioni influisce direttamente sull'accuratezza e sulla qualità della superficie dei prodotti arrotolati, nonché la stabilità e l'economia del processo di produzione. Pertanto, una comprensione approfondita della conoscenza pertinente dei rotoli di ghisa è di grande significato per ottimizzare il processo di rotolamento e migliorare la competitività dei prodotti.

Condizioni di lavoro e sfide dei rotoli di ghisa

(1) Ambiente a temperatura dura

I rotoli di ghisa si trovano spesso in un ambiente ad alta temperatura durante il funzionamento, con la temperatura di lavoro generale che raggiunge i 700-800 ° C. In alcuni casi speciali, la temperatura del materiale arrotolato con cui entrano a contatto può persino raggiungere i 1200 ° C. Le alte temperature continue non solo testano la stabilità termica del materiale del rollio, ma causano anche problemi come l'espansione termica e la deformazione termica, influenzando l'accuratezza dimensionale dei rotoli e la qualità dei prodotti laminati.

(2) forte stress meccanico

I rotoli devono resistere alla forte pressione dal materiale arrotolato. Questa pressione agisce continuamente durante il processo di rotolamento ed è soggetta a causare danni alla fatica ai rotoli. Nel frattempo, durante il processo di rotolamento, esiste una forte forza di attrito tra la superficie dei rotoli e il materiale arrotolato, che accelererà l'usura della superficie del rollio e ridurrà la durata della durata dei rotoli.

(3) La minaccia della fatica termica

A causa del riscaldamento continuo da parte dei materiali e del raffreddamento a caldo mediante acqua di raffreddamento, i rotoli subiscono significativi variazioni di temperatura in un breve periodo di tempo e sono sottoposti a grave fatica termica. L'affaticamento termico può causare crepe sulla superficie dei rotoli. Nel tempo, queste crepe possono espandersi, portando infine allo spalling e al fallimento dei rotoli.

2. Tipi principali di involtini in ghisa

(1) rotoli di ghisa fredda

Principio di lavoro: lo strato di lavoro del rotolo di ghisa refrigerata forma una struttura di fusione bianca (carburo di matrice) a causa del rapido effetto di raffreddamento dello stampo metallico. Durante il processo di fusione, controllando la frequenza di raffreddamento, la superficie del rullo viene rapidamente raffreddata per formare uno strato di fusione bianco con alta durezza e elevata resistenza all'usura, mentre il nucleo mantiene un cast grigio relativamente morbido o una struttura attrezzata per garantire che il rullo abbia un certo grado di durezza.

Caratteristiche: presenta una durezza superficiale estremamente elevata e un'eccellente resistenza all'usura, resistendo efficacemente all'usura durante il processo di rotolamento. Tuttavia, a causa dell'elevata fragilità dello strato di ghisa bianca, la resistenza di cracking termica dei rotoli di ghisa induriti a freddo è relativamente scarsa e le crepe sono soggette a quando sono sottoposte a un grande stress termico.

Campi di applicazione: viene spesso utilizzato nei processi di rotolamento con requisiti di qualità della superficie elevata e una pressione di laminazione relativamente bassa, come il rotolamento di precisione di piastre sottili e strisce di acciaio.

(2) involtini in ghisa induriti a freddo infinito

Principio di lavoro: aumentando adeguatamente l'equivalente di carbonio del ferro fuso, il rotolo acquisisce una struttura intagliata (grafite in carburo di matrice). Questa struttura garantisce che lo strato refrigerato del rotolo non abbia confini distinti sulla superficie della frattura e che la transizione dalla superficie dura al nucleo morbido sia graduale senza una chiara zona di transizione.

Caratteristiche: combina elevata durezza e buona tenacità. La presenza di grafite migliora la resistenza al cracking termico e le prestazioni anti-spaling dei rotoli, consentendo loro di mantenere un buon stato di lavoro anche se soggetti a significative sollecitazioni termiche e meccaniche. Rispetto ai panini in ghisa induriti a freddo, i rotoli in ghisa induriti a freddo hanno una durata più lunga e sono adatti per una gamma più ampia di condizioni di rotolamento.

Campi di applicazione: ampiamente utilizzato in rotolamento ruvido, rotolamento medio e altri processi, come il rotolamento ruvido di billette in acciaio, il rotolamento intermedio di barre e fili, ecc. Tra questi processi, i rotoli devono resistere a notevoli forze di rotolamento e carichi termici. Le prestazioni dei rotoli in ghisa infinitamente refrigerati possono soddisfare i requisiti.

(3) rotoli di ghisa dura semi-raffreddati

Principio di lavoro: la fusione viene effettuata utilizzando uno stampo metallico con rivestimento di sabbia. Uno strato di sabbia di stampaggio da 10-20 mm è rivestito all'interno dello stampo metallico per ridurre la velocità di raffreddamento del corpo a rulli e ottenere una struttura dentellata nello strato di lavoro del corpo a rulli. Questo metodo di fusione rende la distribuzione della durezza dei rotoli relativamente uniformi, con una piccola caduta di durezza dalla superficie al nucleo.

Caratteristiche: i rotoli in ghisa semi-cotti hanno un'eccellente resistenza a cracking a caldo, alta resistenza e tenacità. La durezza superficiale del corpo a rullo è generalmente HS35-55, che può resistere efficacemente alla fatica termica e alla fatica meccanica garantendo al contempo una certa resistenza all'usura. Tra questi, i rotoli di ferro duttile semi-raffreddati hanno prestazioni più superiori grazie alla loro unica struttura di grafite sferica.

Campi di applicazione: principalmente applicabili agli stand di apertura delle billette e ai mollini di rondine di medie e piccole dimensioni. In questi casi, i rotoli devono avere buone prestazioni complete per far fronte a condizioni di rotolamento più complesse.

(4) rotoli di ferro duttile

Principio di lavoro: i rotoli di ferro duttile vengono realizzati versando ferro fuso che ha subito un trattamento sferoidizzante nello stampo, causando la grafite nella struttura del rotolo assumendo una forma sferica. La presenza di grafite sferica elimina l'effetto di frammentazione della grafite di fiocco sulla matrice e migliora notevolmente le proprietà meccaniche dei rotoli.

Caratteristiche: presenta un'alta resistenza, alta tenacità e eccellente resistenza all'usura. Anche la sua resistenza al cracking termico e allo spalling è eccezionale. La gamma di durezza dei rotoli di ferro duttile è relativamente ampia e può essere regolata in base ai diversi requisiti di applicazione, con una vasta gamma di applicazioni.

Campi di applicazione: può essere utilizzato in vari tipi di laminatori, tra cui i processi di rotolamento e rotolamento di mediumi e finiture. In alcuni speciali processi di rotolamento con elevati requisiti per le prestazioni dei rotoli, i rotoli di ferro duttile possono anche dimostrare prestazioni eccellenti.

3. L'influenza degli elementi in lega sull'esibizione dei rotoli in ghisa

(1) Carbon (C)

Meccanismo di influenza: il carbonio è uno degli elementi importanti che influenzano le prestazioni dei rotoli di ghisa. Da un lato, un alto contenuto di carbonio ostacolerà la precipitazione della cementite e allo stesso tempo, a causa dell'aumento del numero di nuclei di grafite formati, la grafite può essere perfezionata. D'altra parte, se il contenuto di carbonio è troppo alto, causerà il galleggiante della grafite, influenzando le prestazioni dei rotoli. A una certa velocità di raffreddamento, se il contenuto di carbonio è adeguatamente aumentato, la profondità dello strato di fusione bianca diminuirà e la quantità di cementite superficiale aumenterà.

Impatto sulle prestazioni: una quantità adeguata di carbonio può migliorare la durezza e la resistenza all'usura dei rotoli, ma un contenuto di carbonio eccessivamente elevato ridurrà la tenacità dei rotoli e aumenterà il rischio di formazione di crepe. Pertanto, durante il processo di produzione, è necessario controllare con precisione il contenuto di carbonio per bilanciare le varie proprietà dei rotoli.

(2) Silicio

Meccanismo di influenza: il silicio può ridurre la solubilità del carbonio nell'austenite, non solo aumentando la temperatura di trasformazione eutettoide, ma anche ampliando l'intervallo di temperatura della trasformazione eutettoide e accorciando il periodo di incubazione di perlalite e bainite. All'interno di un certo intervallo, all'aumentare del contenuto di silicio, il diametro delle sfere di grafite diminuirà, migliorando così la struttura e le prestazioni dei rotoli.

Impatto sulle prestazioni: il silicio può migliorare la forza e la durezza dei rotoli e allo stesso tempo contribuisce a migliorare la resistenza dei rotoli alle cracker termici. Tuttavia, un eccessivo contenuto di silicio può portare a una diminuzione della tenacità dei rotoli, quindi il suo contenuto deve essere ragionevolmente controllato.

(3) Manganese (MN)

Meccanismo di influenza: gli elementi di manganese abbassano la temperatura di trasformazione eutettoide, svolgendo un ruolo nella stabilizzazione e nella raffinazione della perla. Può migliorare la forza e la durezza dei rotoli. Tuttavia, quando il contenuto di manganese è troppo elevato, si verificherà una segregazione grave e le carburi di rete precipiteranno lungo i confini del grano nello stato del cast, riducendo la tenacità dei rotoli.

Impatto sulle prestazioni: una quantità adeguata di manganese può aiutare a migliorare le prestazioni complessive dei rotoli, ma il suo contenuto deve essere strettamente controllato per evitare effetti avversi sulle prestazioni dei rotoli dovuti alla segregazione e alle precipitazioni delle carburi di rete.

(4) Chromium (CR)

Meccanismo di influenza: il cromo è l'elemento più efficace per aumentare la profondità dello strato di ghisa bianca in involtini in ghisa induriti a freddo, che possono contrastare in modo significativo gli effetti avversi del silicio e favoriscono la formazione della struttura della peperone. Nel ferro duttile in lega, l'aggiunta appropriata di cromo può far apparire alcune carburi liberi nella microstruttura, il che è utile per migliorare la durezza e la resistenza all'usura.

Impatto sulle prestazioni: l'aggiunta del cromo può migliorare efficacemente la durezza superficiale e la resistenza all'usura dei rotoli e migliorare la loro resistenza alla fatica termica. Tuttavia, un cromo eccessivo può portare a una diminuzione della tenacità dei rotoli. Pertanto, il contenuto di cromo deve essere controllato con precisione in base ai requisiti di utilizzo specifici dei rotoli.

(5) Molybdenum

Meccanismo di influenza: il molibdeno, come elemento che stabilizza la perlate, può perfezionare la struttura dello strato di fusione bianca in ghisa indurita a freddo, migliorare la forza del materiale e migliorare la resistenza termica dei rotoli. Nei rotoli di ferro duttile in lega, l'aumento adeguato del contenuto di molibdeno può promuovere la formazione della struttura della peperone e aumentare la dispersione di Pearlite. Il molibdeno può anche inibire la decomposizione dell'austenite ed è favorevole alla formazione della struttura bainite. Tuttavia, il molibdeno è soggetto alla segregazione, quindi il suo contenuto non dovrebbe essere troppo alto.

Impatto sulle prestazioni: una quantità adeguata di molibdeno può migliorare le prestazioni complete dei rotoli, in particolare la loro stabilità delle prestazioni in ambienti ad alta temperatura. Tuttavia, a causa della tendenza alla segregazione del molibdeno, la sua distribuzione nei rotoli deve essere strettamente controllata per garantire l'uniformità delle prestazioni del rotolo.

4. Processo di produzione di involtini in ghisa

(1) Processo di fusione

Casting per stampi in metallo: involtini in ghisa induriti a freddo e alcuni involtini in ghisa induriti a freddo sono spesso lanciati dalla fusione di stampi metallici. Durante il processo di fusione, il rapido effetto di raffreddamento della muffa metallica fa raffreddare rapidamente la superficie del rotolo, formando il fusione bianca richiesto o la struttura sbittata. Controllando i parametri come la temperatura dello stampo metallico, lo spessore del rivestimento e la temperatura e la velocità di versamento del ferro fuso, la microstruttura e le proprietà dello strato di lavoro dei rotoli possono essere controllati con precisione.

Casting di sabbia: per alcuni rotoli che hanno requisiti relativamente bassi per la durezza superficiale e necessitano di una maggiore tenacità, come i rotoli in ghisa semi-cotti, è possibile adottare la fusione di sabbia. L'aggiunta di una quantità adeguata di sabbia di stampaggio e ferro freddo allo stampo di sabbia può regolare la velocità di raffreddamento di diverse parti dei rotoli, consentendo ai rotoli di ottenere una distribuzione e microstruttura di durezza adeguate.

Casting composto: il processo di fusione composti viene utilizzato per produrre rotoli in ghisa compositi. Versando successivamente ferro fuso con composizioni diverse, i rotoli hanno strati di lavoro e core con proprietà diverse. Ad esempio, versare prima il materiale del nucleo, quindi versare il materiale dello strato di lavoro con elevata durezza e resistenza all'usura sulla sua superficie, in modo che il rotolo abbia sia una buona tenacità che le proprietà della superficie.

(2) processo di trattamento termico

Trattamento di ricottura: il trattamento di ricottura può eliminare lo stress interno generato durante il processo di fusione dei rotoli e migliorare la microstruttura e le proprietà dei rotoli. Trattenendo il rullo a una temperatura adeguata per un certo periodo di tempo, la struttura interna è omogeneizzata, la durezza viene ridotta, la tenacità viene migliorata e vengono fatti i preparativi per la successiva elaborazione e uso.

Normalizzare il trattamento: la normalizzazione del trattamento può perfezionare i cereali dei rotoli, migliorando la loro forza e durezza. Scaldare i rotoli sopra la temperatura critica, tenerli per un periodo di tempo e quindi raffredderli nell'aria per ottenere una perle o una struttura bainite uniforme per i rotoli, migliorando così le loro prestazioni complessive.

Trattamento di tempra e tempra: per alcuni rotoli che richiedono una maggiore durezza e resistenza all'usura, si può eseguire il trattamento di tempra e tempra. L'estinzione conferisce la superficie dei rotoli con una struttura martensitica, migliorando significativamente la durezza. Tuttavia, la struttura martensitica è relativamente fragile, quindi è necessario un trattamento di temperamento per regolare l'equilibrio tra durezza e tenacità, eliminare lo stress di estinzione e aumentare la durata della durata dei rotoli.

5. Manutenzione e cura dei rotoli di ghisa

(1) Ispezione giornaliera

Ispezione della superficie: controllare regolarmente la superficie dei rotoli per difetti come crepe, spalling e usura. In base all'ispezione visiva e all'uso di apparecchiature di test non distruttive come rilevatori di difetti ad ultrasuoni e rilevatori di difetti delle particelle magnetiche, i potenziali problemi possono essere identificati in modo tempestivo e possono essere prese misure corrispondenti per ripararli o sostituirli.

Ispezione dimensionale: misurare il diametro, la cilindicità e altri parametri dimensionali dei rulli per assicurarsi che rientrino nell'intervallo di tolleranza specificato. Le deviazioni dimensionali eccessive possono influire sull'accuratezza dei prodotti arrotolati. Pertanto, vengono rilevate anomalie una volta dimensionali, devono essere effettuate regolazioni o riparazioni tempestive.

(2) lubrificazione e raffreddamento

Lubrificazione: durante il processo di rotolamento, al fine di ridurre l'attrito tra i rotoli e il materiale arrotolato e ridurre al minimo l'usura, è necessario utilizzare i lubrificanti adeguati. Seleziona lubrificanti con buone prestazioni di lubrificazione, resistenza alla pressione estrema e resistenza all'ossidazione e assicurati che siano distribuiti uniformemente sulla superficie dei rotoli. Ispezionare regolarmente il sistema di alimentazione dei lubrificanti per garantire il suo normale funzionamento.

Raffreddamento: un raffreddamento efficace è cruciale per ridurre la temperatura dei rotoli e prevenire l'affaticamento termico. Assicurarsi che il normale funzionamento del sistema di raffreddamento, pulire prontamente lo sporco e le impurità nelle condotte dell'acqua di raffreddamento e garantire che la portata e la temperatura dell'acqua di raffreddamento soddisfino i requisiti. Nel frattempo, l'angolo di spruzzo e la posizione dell'acqua di raffreddamento devono essere ragionevolmente regolati per garantire il raffreddamento uniforme della superficie dei rotoli.

(3) archiviazione e maneggevolezza

Presentazione: conservare i rotoli in un ambiente secco e ben ventilato per impedire loro di diventare umidi e arrugginiti. Per i rotoli che non sono stati utilizzati a lungo, è necessario effettuare un trattamento anti-russo, come l'applicazione di olio anti-russa e avvolgimento con carta anti-russa. Allo stesso tempo, dovrebbe essere prestata attenzione al metodo di stoccaggio per evitare che i rotoli vengano schiacciati o scontrati, il che può causare danni.

Gestione: durante la gestione dei rotoli, dovrebbero essere utilizzate attrezzature di movimentazione dedicate come gru e carrelli elevatori ed è necessario garantire che la capacità di portamento del carico dell'attrezzatura sia sufficiente. Durante il processo di manipolazione, maneggiare con cura per evitare i rulli che si scontrano con altri oggetti, prevenendo danni superficiali e danni strutturali interni.

6. Conclusione

I rotoli di ghisa, come componenti principali nel processo di rotolamento, le loro prestazioni sono direttamente correlate alla qualità dei prodotti laminati e all'efficienza della produzione. Comprendendo le caratteristiche dei diversi tipi di rotoli di ghisa, l'influenza di elementi legati alle loro prestazioni, processi di produzione e metodi di manutenzione, è possibile selezionare e utilizzare meglio i rotoli di ghisa, dare piena gioco ai loro vantaggi e migliorare il livello generale del processo di rotolamento. Con il continuo avanzamento della tecnologia, le prestazioni e la qualità dei rotoli in ghisa sono anche costantemente migliorando. In futuro, dovrebbero essere applicati in una gamma più ampia di campi e dare maggiori contributi allo sviluppo del settore della lavorazione dei metalli. .