Nel cuOe colossale e ardente della moderna acciaieria, dove le materie prime si trasformano nella spina dorsale della nostra civiltà —le travi a I per i grattacieli, i pannelli per le automobili, le lamiere per gli elettrodomestici— è sempre in corso una rivoluzione silenziosa ma critica. Mentre molta attenzione viene data ai forni massicci, all'automazione sofisticata e alla metallurgia avanzata, il successo dell'intera operazione dipende spesso da una componente più umile, ma profondamente complessa: la rotolo di ghisa .

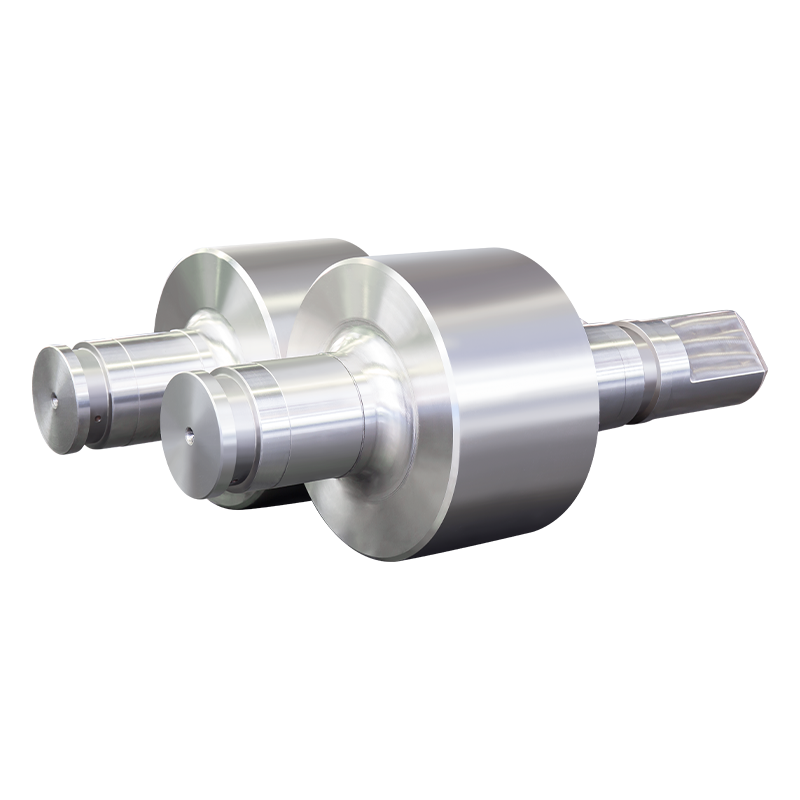

Questi non sono semplici cilindri di metallo. Sono capolavori progettati con precisione dalla scienza della fonderia, progettati per resistere a forze inimmaginabili, temperature estreme e abrasione incessante.

In sostanza, un laminatoio funziona secondo un principio semplice: ridurre lo spessore di una bramma o di una billetta di acciaio facendola passare attraverso due o più rulli controrotanti. L'immensa pressione applicata modella e allunga l'acciaio. I rulli stessi sono il punto di contatto diretto, l'interfaccia tra macchina e prodotto. Le loro prestazioni determinano l'efficienza, la qualità del prodotto e i costi operativi dello stabilimento.

La ghisa è il materiale preferito per alcune applicazioni di laminazione da oltre un secolo grazie alla sua combinazione unica di proprietà:

Eccellente resistenza all'usura: Le scaglie o i noduli di grafite all'interno della matrice di ferro agiscono come un lubrificante naturale e forniscono una resistenza superiore all'azione abrasiva delle incrostazioni calde e dell'acciaio duro.

Buona resistenza termica: La ghisa può assorbire e dissipare il calore intenso del pezzo in acciaio senza una significativa perdita di integrità strutturale.

Finitura superficiale superiore: La microstruttura di alcune ghise consente loro di conferire una finitura superficiale uniforme e di alta qualità al prodotto in acciaio laminato.

Lavorabilità ed economicità: Rispetto ad alcuni rulli in acciaio forgiato, alcuni tipi di rulli in ghisa sono più economici da produrre e lavorare secondo dimensioni precise.

Non tutte le gabbie di laminazione sono uguali, così come non lo sono i rulli che vi scorrono. Le esigenze specifiche di ogni gabbia di laminazione —dalle gabbie di sgrossatura che mordono le bramme roventi alle gabbie di finitura che forniscono il calibro finale preciso— richiedono caratteristiche di laminazione diverse. La metallurgia dei rulli in ghisa si è evoluta per soddisfare queste esigenze.

1. Rotoli a doppio versamento a freddo indefinito (IC): Si tratta di un cavallo di battaglia dell'industria della laminazione a caldo, in particolare nel gabbie intermedie di un mulino a barre o le prime gabbie di finitura di un sezionatore. Il nome “doppia colata” si riferisce al processo di produzione in cui il nucleo del rullo viene colato da un tipo di ferro (spesso un ferro di grafite sferoidale per resistenza e tenacità), mentre il guscio esterno viene colato da un ferro freddo indefinito più duro e resistente all'usura. Ciò crea una sinergia perfetta: un nucleo resistente per resistere alle forze di flessione e un guscio duro per resistere all'usura. La microstruttura “a freddo indefinito” è caratterizzata da una rete di carburi in una matrice che passa dalla martensite alla perlite, offrendo una combinazione unica di durezza e resistenza agli shock termici.

2. Rotoli di ferro ad alto contenuto di cromo: Per le applicazioni più impegnative, in particolare nel gabbie di finitura di un laminatoio a nastro caldo , i rotoli di ferro ad alto contenuto di cromo sono la scelta migliore. Legati con dal 12% al 22% di cromo, questi rulli sviluppano un elevato volume di carburi di cromo duri e complessi (ad esempio M7C3) incorporati in una matrice martensitica. Questa struttura offre un'eccezionale resistenza all'usura e, soprattutto, una coerenza ritenzione della rugosità superficiale nel corso di una lunga campagna elettorale. Questa consistenza è fondamentale per mantenere una finitura superficiale uniforme sulla striscia di acciaio durante l'intervallo di servizio del rullo. Sono una componente fondamentale per raggiungere un'elevata qualità produzione di nastri di calibro sottile .

3. Rotoli di ferro sferoidali in grafite (SG) (rotoli di ferro nodulari): Laddove la resistenza agli urti e la resistenza sono fondamentali, i rulli in ferro SG eccellono. La grafite presente nella loro microstruttura si presenta sotto forma di sferoidi (noduli) anziché di scaglie, il che aumenta drasticamente la resistenza alla trazione e la tenacità. Questo li rende ideali per gabbie per sgrossatura , dove devono sopportare shock meccanici e termici estremi quando mordono per la prima volta il pezzo in lavorazione. Sono anche comunemente usati come rulli di riserva nei mulini a 4 altezze o a grappolo, dove il loro compito principale è quello di fornire un supporto rigido ai rulli di lavoro più piccoli senza fratturarsi sotto enormi forze di flessione.

4. Rotoli di adamite: I rulli di adamite sono una categoria di rulli in ghisa per uso generale, legati con elementi quali nichel, molibdeno e cromo per ottenere un equilibrio tra durezza, resistenza e profondità di durezza. Vengono spesso utilizzati in applicazioni meno severe, come alcune laminatoi per prodotti lunghi o come rulli per laminatoi per barre d'armatura .

La creazione di un rullo in ghisa ad alte prestazioni è un processo meticoloso che fonde antiche tecniche di fonderia con la moderna scienza metallurgica.

Creazione di modelli: Viene creato un modello preciso in legno o metallo, leggermente più grande delle dimensioni finali del rotolo per tenere conto del restringimento durante il raffreddamento.

Modanatura: Il motivo viene utilizzato per creare uno stampo nella sabbia. Per i rotoli a doppia colata, questo processo è eccezionalmente complesso e richiede una pre-anima e tecniche di stampaggio specifiche per consentire le due colate separate.

Fusione e versamento: Le materie prime vengono fuse in un forno (spesso un forno elettrico a induzione per un controllo preciso). Per ottenere l'esatta composizione chimica, alla massa fusa vengono aggiunti elementi leganti. Il metallo fuso viene quindi versato nello stampo ad una temperatura attentamente controllata. Per rulli compositi colati centrifugamente , lo stampo viene fatto girare ad alta velocità durante la colata, costringendo il metallo più denso alla parete esterna per formare il guscio, mentre un materiale diverso viene versato staticamente per formare il nucleo. Questo metodo crea un legame superiore e un guscio più coerente.

Trattamento termico: Dopo che il rotolo si è solidificato ed è stato rimosso dallo stampo, viene sottoposto a un rigoroso processo di trattamento termico. Ciò comporta ricottura, tempra e rinvenimento per alleviare le sollecitazioni interne e sviluppare la microstruttura finale desiderata (ad esempio martensite), durezza e tenacità in tutto il corpo del rullo.

Lavorazione meccanica e finitura: Il rullo grezzo viene poi lavorato su grandi torni e smerigliatrici per ottenere la precisione dimensionale finale, la corona (o campanatura) precisa della canna e la finitura superficiale. Questo passaggio è fondamentale in quanto garantisce che il rotolo funzioni correttamente e produca un prodotto di spessore costante.

Controllo e ispezione della qualità: Ogni rotolo viene sottoposto a test non distruttivi (NDT), come test a ultrasuoni per rilevare difetti interni e ispezione con particelle magnetiche per individuare crepe superficiali. La durezza viene misurata in più punti attraverso la canna e lungo la lunghezza per garantire l'uniformità.

Capire dove viene utilizzato ogni tipo di rotolo ne illustra l'importanza strategica:

Supporti per sgrossatura: Ecco, Rotoli di ferro SG o duro rotoli di adamite dominare. Il loro compito non è quello di creare una finitura fine, ma di ridurre in modo significativo una lastra o una fioritura di grandi dimensioni, spesso irregolari. Richiedono un'enorme forza per assorbire gli urti dell'innesto e un'elevata coppia per effettuare la riduzione.

Supporti intermedi: Questo è il dominio del rotolo doppio versato a freddo indefinito . La riduzione per passaggio è meno grave rispetto al banco di sgrossatura, ma l'usura e la fatica termica diventano fattori più significativi. Il rullo IC garantisce il perfetto equilibrio, proseguendo il processo di riduzione e iniziando a migliorare la qualità della superficie.

Supporti di finitura: È qui che viene finalizzata la qualità del prodotto. Rotoli di ferro ad alto contenuto di cromo sono re qui. La loro eccezionale e costante resistenza all'usura garantisce che le dimensioni finali (spessore, profilo) e la finitura superficiale della striscia o della barra vengano mantenute dalla prima all'ultima bobina in un ciclo di produzione. Questa coerenza è fondamentale per la produttività dello stabilimento e la soddisfazione del cliente.

Mulini specializzati: In Mulini Steckel or mulini a piastre , vengono utilizzate versioni più grandi e resistenti di questi rotoli, spesso con gradi specializzati per gestire i prodotti in lamiera più larghi e pesanti.

Le prestazioni dei rulli in ghisa sono direttamente legate ai profitti di un'acciaieria. Gli indicatori chiave di prestazione (KPI) includono:

Tonnellaggio laminato per millimetro di usura: Ciò misura la resistenza all'usura del rullo. Un numero più elevato significa che il mulino può produrre più acciaio vendibile tra un cambio di rullo e l'altro.

Coerenza della finitura superficiale: Un rotolo che mantiene le sue caratteristiche superficiali per tutta la sua vita riduce il rischio di produrre materiale fuori specifica che deve essere declassato o rottamato.

Resistenza alle scheggiature e alle crepe termiche: Il guasto catastrofico del rullo (sfaldamento) può causare ore di fermo non pianificato, danni ad altre attrezzature del mulino e richiedere la rottamazione prematura di un rullo molto costoso. I rulli di qualità superiore sono progettati per resistere a questi guasti.

Investire in rulli in ghisa di alta qualità e specifici per l'applicazione non è una spesa; è un investimento strategico nei tempi di attività del mulino, nella qualità del prodotto e nell'efficienza operativa complessiva.

Il ruolo dei rulli in ghisa non è statico. L'innovazione continua è guidata dalle richieste dell'industria siderurgica di velocità più elevate, maggiore precisione e migliore efficienza in termini di costi. Le principali aree di sviluppo includono:

Progettazione avanzata della lega: I metallurgisti sperimentano costantemente nuove combinazioni di elementi di lega come vanadio, niobio e tungsteno per creare carburi ancora più duri e matrici più stabili.

Processi di produzione migliorati: I miglioramenti nella tecnologia di fusione centrifuga e persino nelle tecniche di fusione a rotazione consentono un controllo più preciso sullo spessore e sulla microstruttura del guscio, creando rulli con prestazioni ancora più prevedibili.

Rivestimento laser e ingegneria delle superfici: Alcuni produttori stanno valutando l'aggiunta di uno strato finale di materiale ultraresistente all'usura tramite rivestimento laser per prolungare ulteriormente la durata del guscio del rullo.

Integrazione digitale e “Smart Rolls”: Sebbene sia ancora in fase di sviluppo, il concetto di integrare sensori nei rulli per monitorare temperatura, stress e usura in tempo reale potrebbe fornire dati preziosi per la manutenzione predittiva e l'ottimizzazione dei processi.

Nel panorama high-tech della moderna industria siderurgica, il rullo in ghisa rimane un componente insostituibile. È una testimonianza del valore duraturo di una scienza dei materiali ben compresa, continuamente perfezionata nel corso delle generazioni. Dalla robusta resistenza di un rullo di sgrossatura in ferro SG alla squisita resistenza all'usura di un rullo di finitura ad alta cromatura, questi componenti sono i partner silenziosi in ogni tonnellata di acciaio prodotta.

Possono funzionare fuori dalla vista, nel profondo del supporto del mulino, ma il loro impatto è visibile in ogni trave che sostiene un edificio, in ogni carrozzeria che esce da una catena di montaggio e in ogni elettrodomestico che riempie una casa. Con il progresso del settore, aumenterà anche la tecnologia alla base di questi strumenti essenziali, garantendo che i rulli in ghisa continuino a essere gli eroi sconosciuti che plasmano il nostro mondo, un passaggio alla volta.