L'efficienza e la longevità di panini in acciaio in lega sono fondamentali nelle operazioni di lavorazione dei metalli, in cui la precisione e la durata definiscono il successo. L'ottimizzazione delle loro prestazioni per specifiche condizioni di lancio richiede un approccio meticoloso che considera la composizione del materiale, il trattamento termico, la finitura superficiale e i parametri operativi. In perfezionamento di questi fattori, i produttori possono migliorare la resistenza all'usura, ridurre i tempi di inattività e ottenere una qualità del prodotto superiore.

Composizione materiale: la base delle prestazioni

La selezione di elementi legati gioca un ruolo fondamentale nella definizione delle proprietà meccaniche dei rotoli in acciaio fuso. Elementi come cromo, nichel, molibdeno e vanadio contribuiscono alla durezza, alla tenacità e alla resistenza alla fatica termica. Un equilibrio ottimizzato garantisce che il rotolo mantiene l'integrità strutturale in condizioni di rotolamento estremo minimizzando il rischio di difetti superficiali e un'usura prematura.

Trattamento termico: rafforzare il nucleo

I processi di trattamento termico precisi migliorano la durata e le prestazioni dei panini in acciaio in lega. Le tecniche di tempra e temperazione controllate perfezionano la microstruttura, migliorando la durezza senza compromettere la durezza. I trattamenti termici avanzati, come l'indurimento differenziale e il riscaldamento a induzione, creano un gradiente di durezza che rafforza le aree ad alta conrazioni mantenendo la flessibilità nelle regioni centrali.

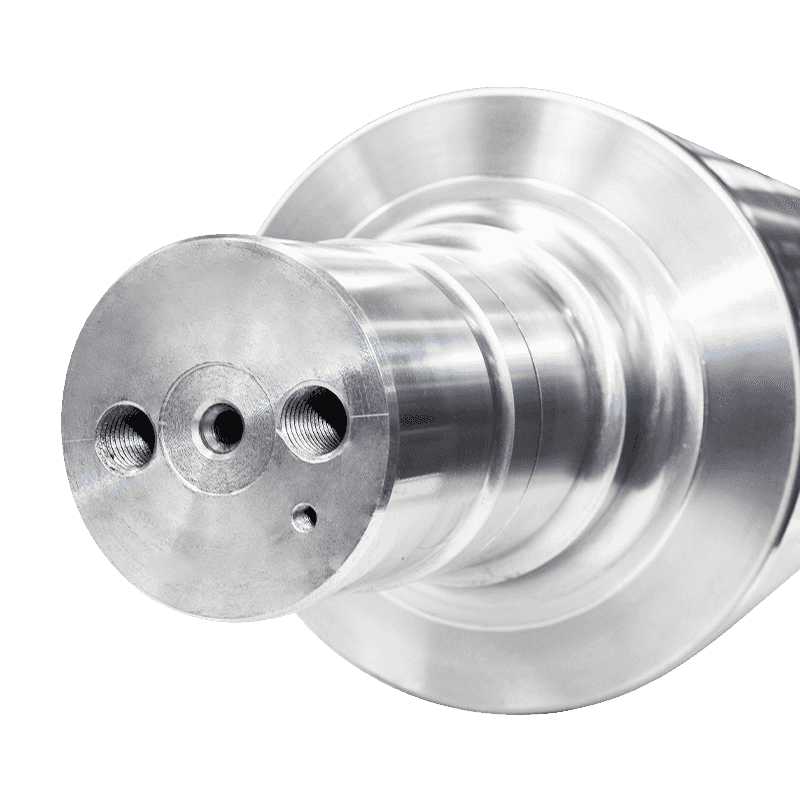

Finitura superficiale: miglioramento della resistenza all'usura

I trattamenti di superficie e i rivestimenti estendono ulteriormente la durata della durata dei panini in acciaio fuso. Tecniche come la placcatura cromata, i rivestimenti in carburo di tungsteno e la resistenza del rafforzamento di rafforzamento del laser a abrasione, corrosione e cracker termici. La tessitura superficiale può anche influenzare i livelli di attrito, riducendo il consumo di energia e migliorando la coerenza del prodotto.

Parametri operativi: adattamento alle condizioni di rotolamento

L'ottimizzazione delle prestazioni del rotolo richiede l'allineamento con condizioni di rotazione specifiche, tra cui temperatura, carico e velocità di rotolamento. Il controllo preciso della lubrificazione riduce al minimo l'attrito e il danno termico, mentre la macinatura del rotolo periodica ripristina l'integrità della superficie. Il monitoraggio continuo utilizzando sensori e analisi predittive consente regolazioni in tempo reale, prevenzione di guasti e massimizzare l'efficienza.

Ottimizzare i rotoli di acciaio in lega in lega per specifiche condizioni di rotolamento è un processo sfaccettato che integra la scienza dei materiali, l'ingegneria termica e la lavorazione di precisione. Adattando la composizione, il trattamento termico, la finitura superficiale e le strategie operative, i produttori possono migliorare significativamente la longevità del rotolo, le prestazioni e l'efficienza dei costi. L'investimento in queste ottimizzazioni porta a una maggiore produttività, una riduzione dei costi di manutenzione e una qualità del prodotto superiore nelle applicazioni di rotolamento industriale.