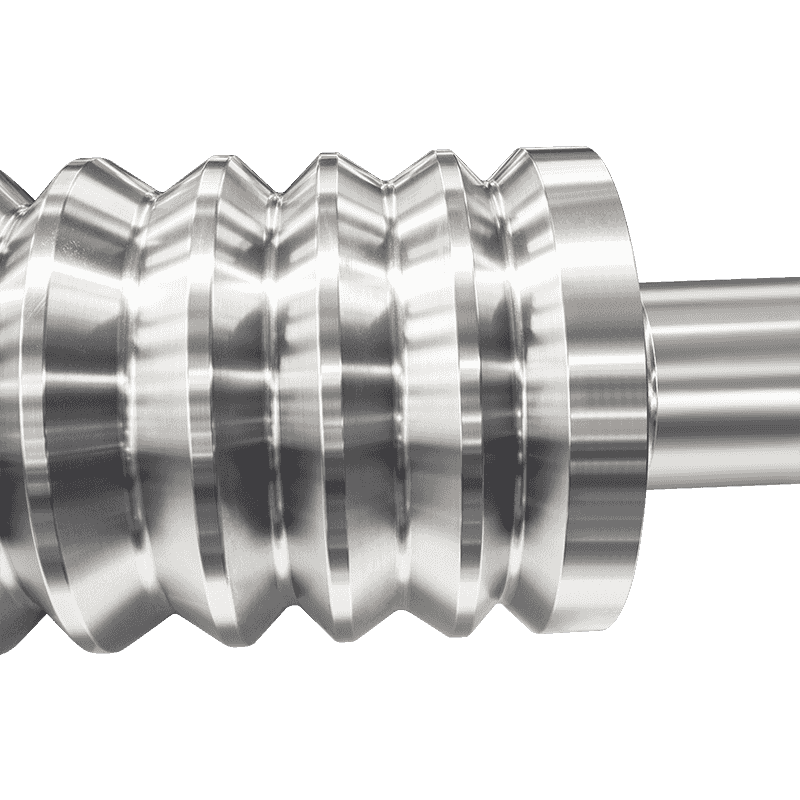

Rulli in acciaio rapido sono ampiamente utilizzati nelle moderne applicazioni di laminazione industriale grazie alla loro elevata durezza, resistenza all'usura e capacità di resistere a temperature elevate. Nonostante queste proprietà intrinseche, le tecnologie di trattamento superficiale vengono spesso applicate ai rulli HSS per migliorare ulteriormente le prestazioni, prolungare la durata utile e mantenere la precisione in condizioni operative difficili.

I rulli HSS operano sotto intense sollecitazioni meccaniche e termiche durante i processi di laminazione. Le sfide principali includono usura, ossidazione, fatica termica e deformazione superficiale. Sebbene l'HSS stesso fornisca una notevole resistenza a questi fattori, lo strato superficiale spesso subisce un deterioramento accelerato, influenzando la precisione dimensionale e la qualità superficiale dei prodotti laminati.

Le tecnologie di trattamento superficiale sono progettate per:

La scelta del trattamento superficiale dipende dal materiale di laminazione, dalle condizioni di processo e dai requisiti operativi specifici.

La molatura e la lucidatura sono spesso il primo passo nella preparazione della superficie dei rulli HSS. Questi processi sono principalmente meccanici e si concentrano sul miglioramento della levigatezza della superficie e della precisione geometrica.

Una manutenzione regolare tramite molatura e lucidatura prolunga la durata del rullo e garantisce una qualità costante del prodotto.

La nitrurazione è un trattamento termochimico in cui gli atomi di azoto si diffondono nella superficie dell'acciaio, formando nitruri duri. Il processo viene eseguito a temperature moderate, tipicamente tra 500 e 550 gradi Celsius, evitando la distorsione del rotolo.

I vantaggi della nitrurazione includono:

I rulli HSS nitrurati sono particolarmente adatti per la laminazione ad alta velocità di acciaio inossidabile e altri materiali tenaci dove l'usura superficiale è significativa.

La carburazione introduce carbonio nello strato superficiale dell'acciaio, creando un guscio esterno indurito con un nucleo più resistente. La carbonitrurazione è simile ma aggiunge sia carbonio che azoto, migliorando la durezza superficiale pur mantenendo la duttilità.

Vantaggi della cementazione e carbonitrurazione:

Questi trattamenti richiedono un attento controllo della temperatura e del tempo per prevenire distorsioni e screpolature.

La cromatura prevede il deposito elettrochimico di uno strato di cromo sulla superficie del rullo HSS. Questo crea uno strato duro e resistente all'usura con eccellente resistenza alla corrosione.

Vantaggi della cromatura:

La cromatura viene comunemente applicata ai rulli utilizzati nell'industria della carta, dell'acciaio e dell'alluminio. Tuttavia, richiede un controllo preciso per evitare peeling o spessore del rivestimento irregolare.

I rivestimenti mediante deposizione fisica in fase vapore (PVD), come il nitruro di titanio (TiN), il carbonitruro di titanio (TiCN) e il nitruro di cromo (CrN), sono sempre più utilizzati per i rulli HSS che richiedono un'estrema resistenza all'usura.

Principali vantaggi dei rivestimenti PVD:

I rivestimenti PVD sono adatti per laminazione di precisione e applicazioni ad alta velocità in cui sia la durezza superficiale che l'accuratezza dimensionale sono fondamentali.

La pallinatura è un trattamento meccanico superficiale in cui la superficie del rullo viene bombardata con piccoli mezzi sferici. Ciò introduce uno stress residuo di compressione sulla superficie, migliorando la resistenza alla fatica e riducendo la propagazione delle cricche.

Vantaggi della pallinatura:

La pallinatura viene spesso combinata con altri trattamenti, come la nitrurazione o i rivestimenti PVD, per massimizzare le prestazioni dei rulli.

L'indurimento superficiale laser utilizza un raggio laser ad alta energia per riscaldare selettivamente la superficie del rullo, seguito da una rapida autotempra. Ciò produce uno strato indurito con una distorsione termica minima.

I vantaggi includono:

L'indurimento superficiale al laser è particolarmente utile per i rotoli che richiedono profili di durezza specifici lungo la loro lunghezza o circonferenza.

La galvanica al nichel fornisce protezione dalla corrosione e moderata resistenza all'usura. A volte viene combinato con la cromatura per migliorare le prestazioni.

Vantaggi della nichelatura:

Questo trattamento viene spesso utilizzato per rulli che operano in ambienti chimicamente aggressivi dove l'usura è moderata.

La scelta del trattamento superficiale appropriato per i rulli HSS dipende da diversi fattori:

Anche con trattamenti superficiali avanzati, i rulli HSS richiedono un attento monitoraggio e manutenzione:

Una corretta manutenzione garantisce che i vantaggi del trattamento superficiale siano pienamente realizzati per tutta la vita utile del rullo.

Le tecnologie di trattamento superficiale sono essenziali per migliorare le prestazioni e la durata dei rulli in acciaio ad alta velocità. Tecniche comuni come la rettifica, la nitrurazione, la cementazione, la cromatura, i rivestimenti PVD, la pallinatura, la tempra laser e la galvanica forniscono miglioramenti significativi nella resistenza all'usura, nella durezza, nella resistenza alla corrosione e nella durata a fatica. La scelta del trattamento appropriato richiede un'attenta considerazione dei materiali di laminazione, delle condizioni operative e della durata di servizio desiderata. Se combinati con una manutenzione e un monitoraggio regolari, i trattamenti superficiali garantiscono che i rulli HSS mantengano prestazioni elevate, affidabilità e precisione, supportando una produzione industriale efficiente e coerente.