Nel mondo delle stagui di produzione metallica, il rolling è il cuOe dell'operazione. È dove lastre, fiori o billette grezzi vengono trasformati in fogli, piastre, barre e forme strutturali precise sotto immensa pressione e calore. Al centro di questo processo ci sono i rotoli stessi: cilindri massi e ingegnerizzati che portano le incredibili forze necessarie per modellare il metallo.

Quando un tiro fallisce, le conseguenze sono gravi. La produzione si ferma, portando a costosi tempi di inattività. Il rotolo stesso, un significativo investimento di capitale, potrebbe richiedere una riparazione costosa o essere demolita del tutto. Negli scenari peggiori, un fallimento catastrofico può danneggiare altre attrezzature per il mulino e persino comportare rischi per la sicurezza. La forma più comune e critica di fallimento del rullo è il cracking.

Capire cosa cause rotolamento del mulino Cracking e, soprattutto, come prevenirlo, è fondamentale per raggiungere l'efficienza operativa, la qualità del prodotto e la sicurezza del mulino. Questo articolo approfondisce le cause alla radice del fallimento del rotolo e delinea una strategia proattiva per la prevenzione.

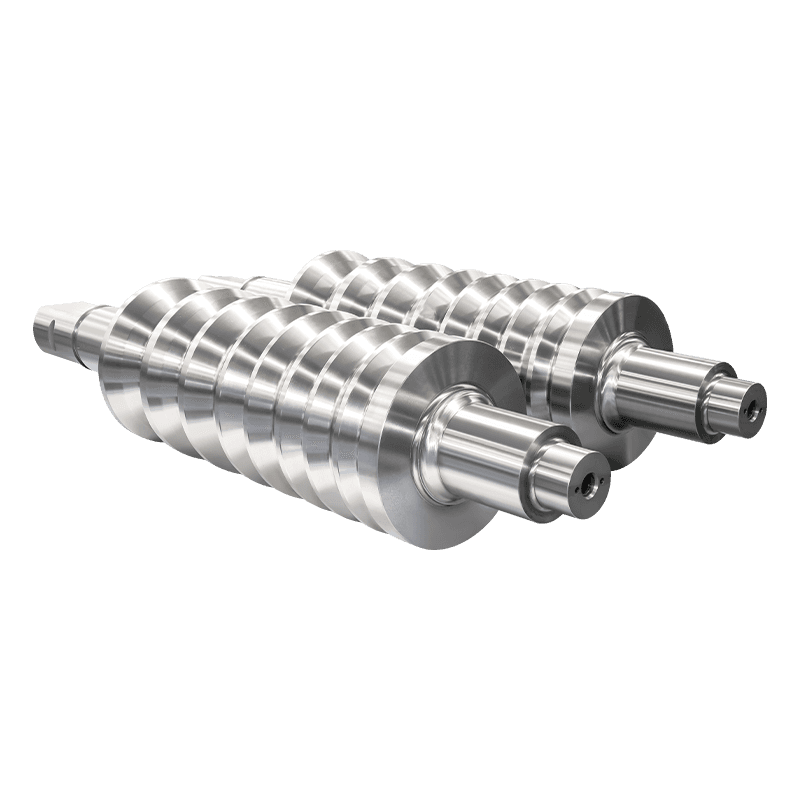

Prima di esaminare le cause del cracking, è fondamentale capire che non tutti i tiri sono uguali. Sono soggetti a diverse condizioni operative in base alla loro posizione e funzione:

Rotoli di lavoro: Questi sono i rotoli che contattano direttamente il prodotto in metallo caldo o freddo. Sono in genere di diametro più piccoli e sono sottoposti a cicli termici estremi e usura.

Rotoli di backup: Questi rotoli più grandi e robusti supportano i rotoli di lavoro, fornendo la rigidità necessaria per impedire la flessione sotto forze alte. Affrontano principalmente sollecitazioni meccaniche.

Rotoli intermedi: Utilizzati in alcune configurazioni di mulini (come i mulini a 6-alta), questi rotoli si trovano tra i rotoli di lavoro e il backup.

Ogni tipo di rollio sperimenta una combinazione complessa di stress che, se non gestiti, portano a crack:

Stress meccanico: L'enorme forza di rotolamento, taglio e momenti di piegatura applicati durante ogni passaggio.

Stress termico: L'intenso calore del prodotto in metallo caldo (in rotolamento caldo) o il calore generato dalla deformazione (in rotolamento a freddo) fa espandere rapidamente la superficie del rotolo. Il nucleo del rotolo rimane più fresco, creando stress interno.

Ciclismo termico: Il riscaldamento ripetuto durante il rotolamento e il raffreddamento da lubrificazione o spray d'acqua provoca l'espansione e il contratto della superficie del rotolo, portando alla fatica termica.

Indossare e attrito: L'usura abrasiva dal prodotto e l'attrito degradano gradualmente la superficie del rotolo.

Il cracking del rotolo è raramente dovuto a un singolo fattore. È quasi sempre il risultato dell'interazione tra molte delle seguenti cause.

Questa è la causa più comune di cracking superficiale fine, spesso chiamato "Controllo del calore" o "folli".

Il meccanismo: Durante un passaggio di rotolamento, la superficie del rotolo di lavoro può superare i 500 ° C (932 ° F) in pochi secondi. Ciò provoca l'espansione dello strato superficiale. Mentre il rotolo ruota lontano dal prodotto, viene raffreddato per emulsione, acqua o aria, causando contratto la superficie. Questo incessante ciclo di espansione e contrazione induce stress termico ciclico.

Il risultato: Nel tempo, queste sollecitazioni superano il limite di fatica del materiale del rotolo. Le crepe microscopiche si iniziano sulla superficie e si propagano gradualmente verso l'interno, creando un modello caratteristico di ragno-web. Mentre i controlli di calore poco profondi possono essere gestiti attraverso la macinazione, quelli profondi possono essere punti di iniziazione per guasti più gravi.

Ciò si riferisce alle crack causate dai carichi meccanici ciclici del processo di rotolamento.

Il meccanismo: Ogni volta che un rotolo passa attraverso il morso del rollio (il punto di contatto con il metallo), è soggetto a sollecitazioni di flessione e di taglio. L'ampiezza di queste sollecitazioni fluttua con cambiamenti nella forza di rotolamento, larghezza e spessore della striscia.

Il risultato: Simile a una clip di carta piegata avanti e indietro, il materiale del rotolo alla fine soccombe alla fatica. Le crepe in genere si iniziano a concentratori di stress-come micro-mazze preesistenti dal controllo del calore, dai segni di macinazione o dalle inclusioni del materiale-e si propagano perpendicolari alla direzione dello stress più alto, portando spesso a spalling o frattura completa.

I fallimenti improvvisi e catastrofici del rotolo vengono spesso fatti risalire a un incidente operativo.

COBBLES: Un ciottolo, in cui il prodotto non riesce a uscire dal mulino e viene avvolto attorno a un tiro, è un colpevole principale. Le forze immense e irregolari e l'improvvisa shock termico possono immediatamente creare importanti fessure.

Lastre: Rotolare accidentalmente una lastra che si trova al di fuori della capacità progettata del mulino (ad esempio, troppo spessa, troppo dura o troppo larga) può creare forze che superano la massima resistenza alla trazione del rotolo.

Cambiamento improprio del rotolo: I rotoli di cattiva gestione durante l'installazione o lo stoccaggio possono causare danni da impatto (Nicks, Dings) che fungono da potenti concentratori di stress.

Il processo di rianimazione è essenziale per ripristinare il profilo del rotolo e rimuovere i difetti della superficie. Tuttavia, le cattive pratiche di macinazione contribuiscono in modo determinante al fallimento prematuro del rotolo.

Burns di macinazione: L'eccessiva pressione di macinazione o il liquido di raffreddamento inadeguato possono surriscaldare la superficie del rotolo, alterando la sua struttura metallurgica (tempera) e creando sollecitazioni di trazione che portano a controlli di macinazione (crepe).

Rimozione insufficiente: La mancata macinatura abbastanza in profondità da rimuovere tutte le crepe termiche e meccaniche esistenti significa che le nuove fessure si propagano rapidamente dalle vecchie radici di crepa.

Scarsa finitura superficiale: Segni di macinazione ruvide o transizioni acute nel profilo del rotolo creano tacche che concentrano lo stress.

Sebbene rari con produttori di rulli affidabili, i difetti intrinseci nel rotolo possono essere la causa principale.

Inclusioni: Le impurità non metalliche (ad es. Slag) all'interno del materiale del rollio sono punti deboli in cui le crepe possono iniziare facilmente.

Irregolarità microstrutturali: Un trattamento termico improprio durante la produzione può portare a una durezza incoerente, fragilità o sollecitazioni residue all'interno del rotolo.

Cast vs. rotoli forgiati: Diversi processi di produzione e gradi di materiale (ad es. Ferro ad alto cromo, freddo indefinito, carburo di tungsteno) hanno una variazione variabile a shock termico, usura e affaticamento. L'uso del voto sbagliato per una specifica applicazione accelera il guasto.

Il sistema di raffreddamento non è solo per il controllo della temperatura del prodotto; È fondamentale per proteggere i rotoli.

Flusso o pressione inadeguati: Se gli ugelli sono intasati, disallineati o sottodimensionati, il rotolo non si raffredderà uniformemente. Ciò porta a punti caldi, una corona termica eccessiva (rigonfia al centro) e fatica termica accelerata.

Miscela di refrigerante errata: La concentrazione e il tipo di olio di rotolamento o emulsione eliminati possono ridurre l'efficienza e la lubrificità del trasferimento di calore, aumentando lo stress sia termico che meccanico sui rotoli.

La prevenzione non riguarda un singolo proiettile d'argento ma un approccio disciplinato e sistematico alla gestione del rotolo.

Ottimizza le operazioni e il controllo del mulino:

Prevenire i ciottoli: Implementare solidi sistemi di controllo dei processi per monitorare la tensione, la velocità e la temperatura per ridurre al minimo il rischio di ciottoli. Garantire che gli operatori siano ben addestrati nelle procedure di emergenza.

Evita il sovraccarico: Aderente rigorosamente ai programmi di rotolamento del mulino e ai limiti progettati per il grado di prodotto, la larghezza e la riduzione per passaggio.

Assicurarsi che l'allineamento del rollio corretto: I rotoli disallineati causano distribuzione del carico irregolare, portando a picchi di sollecitazione localizzati e usura accelerata.

Gestione termica principale:

Implementare le migliori pratiche di raffreddamento a rollio: Stabilire un rigoroso programma di manutenzione preventiva per il sistema di raffreddamento. Ispezionare, pulire e calibrare regolarmente tutti gli ugelli per garantire una copertura uniforme attraverso l'intera lunghezza della barile del rotolo.

Usa i riscaldatori di rollio: Per i rotoli di backup, il preriscaldamento prima di metterli in servizio impedisce lo shock termico dal contatto iniziale con i rotoli di lavoro caldi.

Considera il raffreddamento progressivo: Dopo una lunga campagna, consentire ai rulli di rinfrescarsi gradualmente in un ambiente controllato piuttosto che esporli a un rapido raffreddamento ambientale.

Elevate Roll Minking and Ispection Standards:

Adottare una politica di macinazione "zero-crack": L'obiettivo di ogni macinatura dovrebbe essere quello di rimuovere tutte le prove dei precedenti crack. Usa metodi di test non distruttivi (NDT) come ispezione del penetrante DY (DPI) or Test ad ultrasuoni Per verificare che il tiro è privo di crack prima di essere restituito al servizio.

Prevenire le ustioni di macinazione: Utilizzare tecniche di macinazione adeguate con ampio refrigerante e velocità di alimentazione appropriate. Monitorare il processo per evitare di generare calore eccessivo.

Mantenere un profilo e finitura precisi: Matti alla corona specificata e alla finitura superficiale per garantire una distribuzione uniforme del carico ed eliminare i concentratori di sollecitazioni.

Implementa un rigoroso programma di gestione del rotolo:

Storia del rotolo di pista: Mantenere record dettagliati per ciascun tiro, tra cui la laminazione totale del tonnellaggio, il numero di retribinti, i motivi di inattività e tutti i rapporti di ispezione NDT. Questi dati sono preziosi per identificare le tendenze e prevedere la fine della vita.

Maneggiare con cura: Utilizzare attrezzature di rigging e stoccaggio adeguate per prevenire danni all'impatto. Un piccolo nick può costare migliaia di profondità di rianimazione o portare a un fallimento catastrofico.

Seleziona il tiro giusto per il lavoro: Lavorare a stretto contatto con il fornitore del rotolo per garantire che il grado di materiale del rollio (ad esempio, la sua resistenza allo shock o all'usura termica) è perfettamente abbinata alla posizione di supporto e al prodotto specifici da far rotolare.

Investi in formazione e cultura:

Alla fine, le migliori pratiche sono buone solo come le persone che le implementano. Investi in una formazione completa per operatori di mulini, rotoli e personale di manutenzione. Promuovere una cultura in cui tutti capiscono che un'attenta gestione del rotolo è direttamente legata alla produttività, al rapporto costo-efficacia e alla sicurezza del mulino.

Il cracking del rotolo di rolling è un risultato inevitabile delle condizioni estreme inerenti alla formazione del metallo. Tuttavia, la sua frequenza e gravità sono interamente all'interno del controllo di un'operazione. Passando da una mentalità reattiva ("lo macineremo") a una strategia proattiva basata sui dati focalizzata sull'analisi delle cause alla radice, i mulini possono estendere significativamente la durata del rotolo, ridurre i tempi di inattività e migliorare la sicurezza.

Le cause-affaticamento termico, sovraccarico meccanico, manutenzione impropria-sono ben comprese. Le soluzioni - macinazione metica, raffreddamento ottimizzato, accurata operazione e ispezione approfondita - richiedono disciplina e investimenti. Tale investimento paga da solo molte volte sotto forma di una produzione costante, un consumo ridotto ridotto e l'evitamento di un singolo e disastroso fallimento catastrofico del rotolo. Proteggere i tuoi rotoli è fondamentalmente sulla protezione dei tuoi profitti.