Rullo in acciaio fuso è un componente cruciale in molti processi industriali, in particolare nelle acciaierie, nei laminatoi e nelle applicazioni con macchinari pesanti. Le loro prestazioni influenzano direttamente la qualità del prodotto, l'efficienza produttiva e la longevità delle apparecchiature. Come per qualsiasi componente industriale di alto valore, una corretta manutenzione è essenziale non solo per prolungare la durata utile, ma anche per garantire funzionamento e sicurezza costanti.

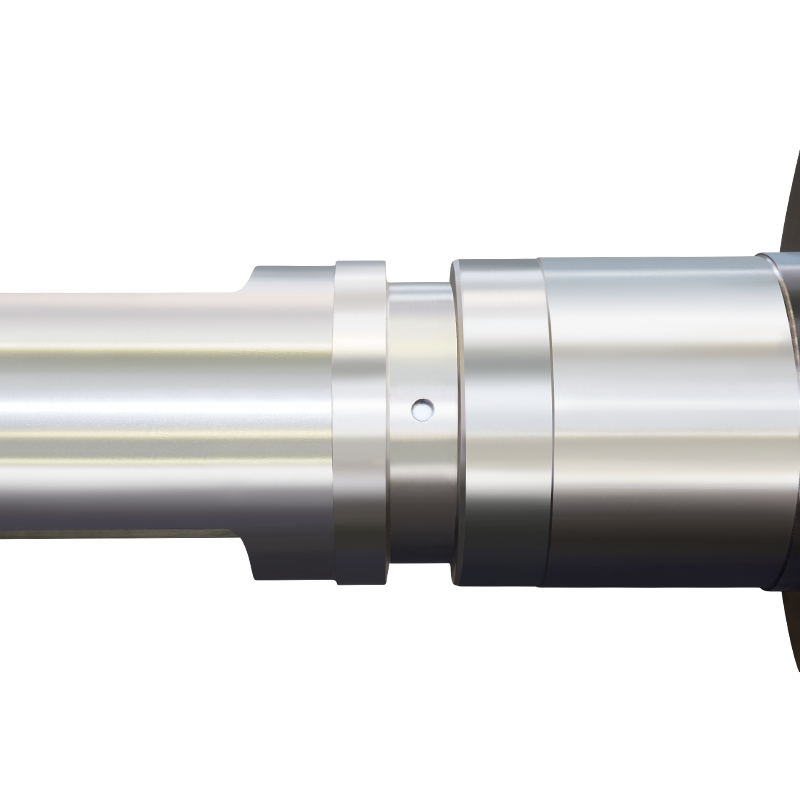

Prima di discutere le pratiche di manutenzione, è importante capire cosa sono i rulli in acciaio fuso e come funzionano. Un rullo in acciaio fuso è un componente cilindrico realizzato in acciaio legato o al carbonio, spesso trattato termicamente per ottenere la durezza e la resistenza necessarie per le applicazioni di laminazione. Questi rulli sono responsabili della modellatura, compressione o appiattimento dei materiali, più comunemente metalli, ad alta pressione.

A seconda dell'applicazione specifica, i rulli in acciaio fuso possono subire stress meccanici estremi, cicli termici e usura superficiale. La superficie del rotolo deve rimanere liscia e precisa per garantire la finitura del prodotto desiderata, mentre il nucleo deve mantenere l'integrità strutturale per resistere alle forze di carico. Date queste condizioni impegnative, anche piccole irregolarità superficiali o affaticamento possono portare a significative perdite di produzione. Ecco perché una manutenzione coerente e metodica è un fattore chiave per il successo operativo.

L'ispezione di routine è la pietra angolare della manutenzione dei rulli in acciaio fuso. L'obiettivo è rilevare segni di usura, fessurazioni o degrado della superficie prima che si trasformino in guasti costosi.

Le fasi chiave dell'ispezione includono:

L’impostazione di un programma di ispezione regolare, basato sulle ore di produzione, sul tonnellaggio o sui cicli termici, aiuta a garantire che i potenziali problemi vengano affrontati in modo proattivo anziché reattivo.

La pulizia gioca un ruolo significativo nel mantenimento delle condizioni di un rullo in acciaio fuso. Residui, incrostazioni e particelle estranee possono causare danni alla superficie e usura irregolare.

Pratiche di pulizia consigliate:

Mantenere pulita la superficie del rullo garantisce un contatto uniforme con il materiale lavorato e prolunga sia la durata del rullo che la qualità del prodotto finale.

Una lubrificazione e un raffreddamento adeguati sono fondamentali per ridurre l'attrito, la generazione di calore e l'usura durante il funzionamento.

Linee guida sulla lubrificazione:

Pratiche di raffreddamento:

Le pratiche bilanciate di lubrificazione e raffreddamento contribuiscono in modo significativo alla prestazione stabile dei rulli in acciaio fuso e riducono il rischio di danni prematuri alla superficie.

Una movimentazione impropria è una delle cause più comuni di danneggiamento prematuro del rullo. I rulli in acciaio fuso sono componenti di precisione pesanti e sensibili che richiedono un trattamento accurato durante il trasporto, l'installazione e lo stoccaggio.

Raccomandazioni per la gestione:

Linee guida per la conservazione:

Queste precauzioni aiutano a mantenere l'integrità strutturale e la disponibilità dei rulli in acciaio fuso per un uso futuro.

Anche con un'attenta manutenzione, ogni rullo in acciaio fuso prima o poi mostrerà segni di usura che ne influiranno sulle prestazioni. Il ricondizionamento prolunga la durata del rotolo e garantisce un funzionamento ottimale.

I processi di ricondizionamento comuni includono:

La collaborazione con fornitori di servizi esperti per il ricondizionamento garantisce che il rotolo venga riportato alle specifiche prestazionali previste.

Un registro organizzato della manutenzione è essenziale per tenere traccia delle condizioni e delle prestazioni dei rulli in acciaio fuso nel tempo. Documentando ispezioni, riparazioni e dati operativi, i team di manutenzione possono identificare modelli e pianificare gli interventi in modo più efficace.

Migliori pratiche per la tenuta dei registri:

Tecnologie di manutenzione predittiva , come l'analisi delle vibrazioni e la termografia, stanno diventando sempre più preziosi. Questi strumenti sono in grado di rilevare segnali premonitori di squilibrio, usura dei cuscinetti o surriscaldamento, consentendo ai team di manutenzione di agire prima che si verifichi un guasto.

La manutenzione di un rullo in acciaio fuso implica molto più di un'ispezione occasionale: richiede un approccio disciplinato che integri pulizia, lubrificazione, manipolazione attenta e ricondizionamento tempestivo. Ognuna di queste pratiche contribuisce a prolungare la durata del rotolo, a ridurre i tempi di inattività operativa e a garantire una qualità costante del prodotto.

In sostanza, un rullo di acciaio fuso ben mantenuto rappresenta non solo un vantaggio in termini di risparmio sui costi, ma anche una pietra angolare di una produzione affidabile. Seguendo le pratiche di manutenzione consigliate e stabilendo un sistema di monitoraggio proattivo, le industrie possono migliorare significativamente le prestazioni e la longevità delle loro apparecchiature rotanti, portando in definitiva a operazioni più sicure ed efficienti.