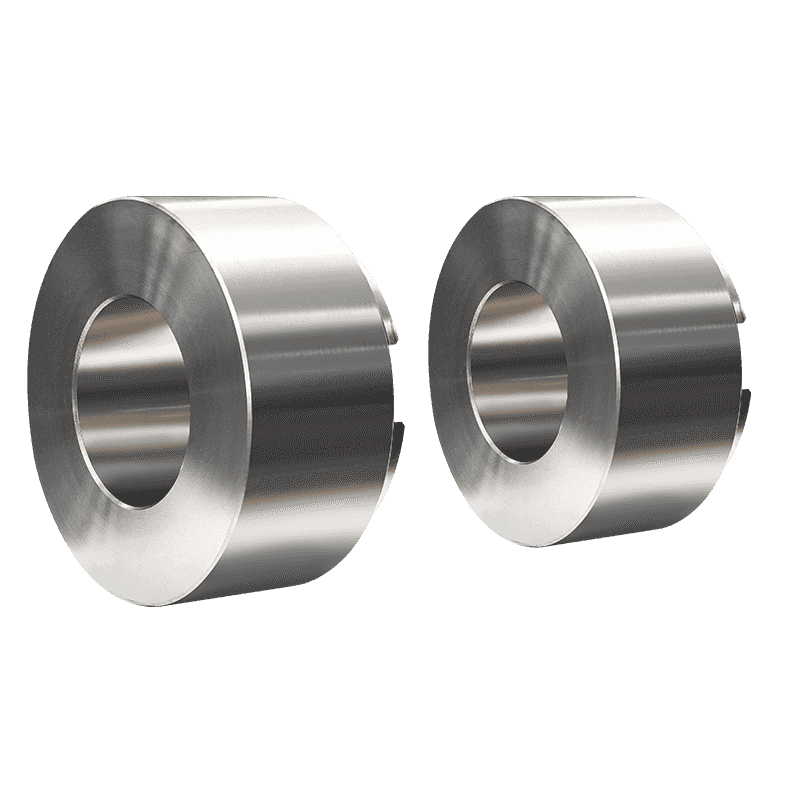

Anello portarullo in acciaio fuso è un componente critico nei settori dell'acciaio, dei metalli non ferrosi e dell'industria manifatturiera. La loro affidabilità influisce direttamente sull'efficienza, sulla precisione e sulla sicurezza dei processi di laminazione utilizzati nella produzione di lamiere, barre e altri prodotti metallici. Poiché operano in condizioni di stress termico e meccanico estremo, il controllo della qualità non è facoltativo, ma essenziale. I metodi di prova utilizzati per verificare la qualità degli anelli per rulli in acciaio fuso garantiscono che ciascun anello possa resistere a condizioni di servizio impegnative, mantenere l'accuratezza dimensionale e fornire prestazioni a lungo termine.

Il controllo qualità inizia con il passaggio più semplice ma fondamentale: l'ispezione visiva e dimensionale. Questo metodo aiuta a rilevare i difetti superficiali e a verificare le dimensioni fisiche dell'anello rispetto alle specifiche di progettazione.

Ispezione visiva comporta un esame dettagliato della superficie dell’anello del rullo in acciaio fuso. Ispettori qualificati cercano crepe, soffiature, cavità da ritiro, sovrapposizioni, inclusioni o altre irregolarità superficiali. I difetti superficiali possono essere causati da una fusione inadeguata, da un raffreddamento non uniforme o dalla contaminazione del metallo fuso. L'identificazione precoce aiuta a prevenire costose lavorazioni a valle dei prodotti difettosi.

Controllo dimensionale garantisce che l'anello del rullo soddisfi le misure esatte specificate dai disegni tecnici. UtilizzEo strumenti di precisione come calibri, macchine di misura a coordinate (CMM) e scanner laser, gli ispettori verificano il diametro esterno, la dimensione del foro, la larghezza e la forma del profilo. La precisione dimensionale è fondamentale per garantire che l'anello si inserisca correttamente nel laminatoio e funzioni senza intoppi.

La composizione chimica gioca un ruolo centrale nel determinare le prestazioni meccaniche degli anelli dei rulli in acciaio fuso. Elementi come carbonio, cromo, molibdeno e nichel vengono attentamente controllati per ottenere la durezza, la resistenza all'usura e la tenacità desiderate.

Metodi di test come spettroscopia di emissione ottica (OES) E Fluorescenza a raggi X (XRF) vengono utilizzati per verificare che la composizione della lega soddisfi le specifiche richieste. L'OES prevede l'eccitazione degli atomi all'interno del campione mediante una scarica elettrica; la luce emessa viene analizzata per determinare le concentrazioni di ciascun elemento. L’XRF, invece, rileva i caratteristici raggi X emessi quando il campione è esposto a un fascio ad alta energia.

Un'analisi chimica accurata garantisce la coerenza delle proprietà metallurgiche di ciascun lotto di anelli di rotolamento. Qualsiasi deviazione nella composizione, come un eccesso di zolfo o fosforo, può indebolire il materiale, rendendolo più soggetto a fessurazioni o usura prematura.

Dopo aver confermato la composizione chimica, la fase successiva si concentra sulla verifica della resistenza meccanica e della durabilità. Gli anelli dei rulli in acciaio fuso devono sopportare enormi sollecitazioni durante il funzionamento, quindi i test sulle proprietà meccaniche valutano la loro capacità di resistere alla deformazione e alla frattura.

La prova di durezza è una delle valutazioni meccaniche più comuni e critiche. Tecniche come Brinell , Rockwell , O Vickers i test di durezza vengono applicati a seconda delle dimensioni e delle condizioni superficiali dell'anello.

La distribuzione della durezza viene spesso misurata attraverso la sezione trasversale per valutare l'uniformità del processo di trattamento termico. Una durezza non uniforme può causare usura localizzata o fessurazioni durante il servizio.

Le prove di trazione determinano il comportamento del materiale sotto allungamento assiale. Un campione tagliato dallo stesso lotto di fusione viene testato per trovarne il valore forza di snervamento , resistenza alla trazione finale , E allungamento . Questi valori indicano la duttilità e la resistenza alla rottura sotto carico.

Per i componenti soggetti a improvvisi cambiamenti di sollecitazione, Test di impatto Charpy con intaglio a V misura la tenacità a varie temperature. Il test rivela quanto bene un anello del rullo in acciaio fuso possa assorbire energia senza rompersi, una proprietà vitale per i rulli che operano in ambienti con condizioni termiche e meccaniche variabili.

Mentre i test meccanici richiedono il taglio o la lavorazione di campioni, controlli non distruttivi (NDT) consente agli ingegneri di esaminare l'integrità dell'anello del rullo in acciaio fuso senza danneggiarlo. I metodi NDT rivelano difetti nascosti, crepe o inclusioni che potrebbero compromettere le prestazioni.

I test ad ultrasuoni sono ampiamente utilizzati per rilevare difetti interni. Le onde sonore ad alta frequenza vengono trasmesse all'anello del rullo e i segnali riflessi vengono analizzati. Discontinuità come vuoti o crepe riflettono le onde in modo diverso, aiutando i tecnici a identificarne le dimensioni e la posizione.

L'UT è altamente efficace per rilevare difetti del sottosuolo che l'ispezione visiva non è in grado di rilevare.

Il test delle particelle magnetiche rileva cricche superficiali e vicine alla superficie nei materiali ferromagnetici. L'anello del rullo è magnetizzato e vengono applicate sottili particelle di ferro. Queste particelle si raccolgono nelle discontinuità, rendendo visibili i difetti alla luce.

MT è particolarmente utile per rilevare piccole crepe superficiali attorno ai bordi e alle aree forate degli anelli dei rulli in acciaio fuso.

Per superfici non ferromagnetiche o lucide, test con coloranti penetranti viene utilizzato. Sulla superficie viene applicato un colorante colorato o fluorescente che penetra nelle eventuali fessure. Dopo aver eliminato il colorante in eccesso, uno sviluppatore riporta il colorante intrappolato sulla superficie, rivelando i difetti alla luce visibile o UV.

Esame radiografico utilizza raggi X o raggi gamma per esaminare la struttura interna dell'anello del rullo. L'immagine risultante mostra variazioni di densità causate da difetti come porosità o inclusioni. La RT fornisce una registrazione permanente dell'integrità interna e viene spesso applicata agli anelli dei rulli critici utilizzati nei mulini ad alte prestazioni.

L'analisi della microstruttura rivela la disposizione interna di grani, fasi e carburi che determinano il comportamento meccanico. Utilizzando microscopia ottica E microscopia elettronica a scansione (SEM) , i metallurgisti esaminano le sezioni trasversali lucidate e incise dell'anello del rullo.

Le osservazioni chiave includono:

La consistenza microstrutturale in tutta la sezione garantisce che l'anello funzioni in modo uniforme in servizio, prevenendo guasti localizzati o modelli di usura irregolare.

Le tensioni residue si sviluppano negli anelli dei rulli in acciaio fuso durante il raffreddamento e il trattamento termico. Se incontrollate, queste sollecitazioni possono causare fessurazioni o distorsioni. Misurazione delle tensioni residue l'utilizzo della diffrazione dei raggi X o delle tecniche di velocità ultrasonica aiuta a verificare che le sollecitazioni rientrino entro limiti accettabili.

Per valutare è possibile utilizzare anche il test della velocità ultrasonica modulo elastico E detect any internal inconsistencies in density or soundness. These measurements provide a quick, non-destructive indication of overall quality and structural uniformity.

In servizio, gli anelli del rullo sono sottoposti a riscaldamento e raffreddamento ciclici, che portano a fatica termica . Laboratorio prove di ciclo termico simulare queste condizioni riscaldando e raffreddando ripetutamente i campioni di prova. Il numero di cicli che un materiale sopporta prima di rompersi indica la sua resistenza alla fatica termica.

Test di usura , spesso eseguito utilizzando apparecchiature di simulazione pin-on-disc o rotolamento-scorrimento, valuta la resistenza della superficie all'abrasione in caso di contatto per attrito. Questi test sono essenziali per prevedere le prestazioni reali, in particolare per i rulli utilizzati nei laminatoi per nastri e barre a caldo.

Per garantire un'usura uniforme e una corretta manutenzione, misuratori di spessore ad ultrasuoni vengono utilizzati per misurare lo spessore della parete in più punti. Ciò aiuta a rilevare eventuali irregolarità causate dalla fusione o dalla lavorazione.

Misurazione del profilo superficiale l'utilizzo di scanner laser o strumenti basati su stilo garantisce che la superficie di lavoro mantenga il contorno e la finitura corretti. La corretta geometria della superficie influisce sul modo uniforme in cui il rullo distribuisce la pressione sulle lamiere durante la laminazione.

Per rotoli con strati di lavoro induriti, verificare la profondità di durezza è cruciale. Attraverso la profilazione della durezza in sezione trasversale, gli ispettori garantiscono che lo strato indurito si estenda sufficientemente in profondità da fornire resistenza all'usura a lungo termine.

Questo test conferma inoltre che la transizione tra la superficie indurita e il nucleo più morbido rimane graduale, prevenendo delaminazioni o fessurazioni superficiali.

Prima dell'installazione, bilanciamento dinamico garantisce che l'anello del rullo in acciaio fuso funzioni senza intoppi a velocità di rotazione elevate. Anche piccoli squilibri possono causare vibrazioni, con conseguente rotolamento irregolare e usura dei cuscinetti.

Le macchine equilibratrici dinamiche misurano lo squilibrio e lo regolano rimuovendo o aggiungendo materiale, garantendo una rotazione stabile durante il funzionamento.

Ogni risultato dei test, dall'analisi chimica ai test meccanici, è documentato in un file rapporto di garanzia della qualità . Questo rapporto fornisce la tracciabilità di ciascun anello del rullo, collegandone il lotto di produzione, la composizione del materiale e i risultati dei test.

La tracciabilità consente ai produttori e agli utenti finali di identificare la causa principale di eventuali problemi di prestazione e di verificare la conformità agli standard di settore come le specifiche ISO, ASTM o EN.

La garanzia della qualità degli anelli dei rulli in acciaio fuso dipende da una combinazione completa di metodi di prova distruttivi e non distruttivi. Ciascun test, sia che misuri la durezza, esamini la microstruttura o rilevi difetti nascosti, contribuisce a garantire che l'anello di rotolamento funzioni in modo affidabile in condizioni operative estreme.

Dall'ispezione visiva iniziale all'imaging radiografico avanzato e all'analisi microstrutturale, ogni fase del test rafforza l'affidabilità di questi componenti critici. Gli anelli dei rulli in acciaio fuso di alta qualità non solo migliorano l'efficienza di laminazione e la qualità del prodotto, ma riducono anche i costi di manutenzione e i tempi di fermo operativo.

In definitiva, la garanzia della qualità non significa solo superare i test, ma anche infondere la fiducia che ogni anello di rotolamento in acciaio fuso può resistere alle esigenze di calore, pressione e precisione delle moderne industrie di lavorazione dei metalli.