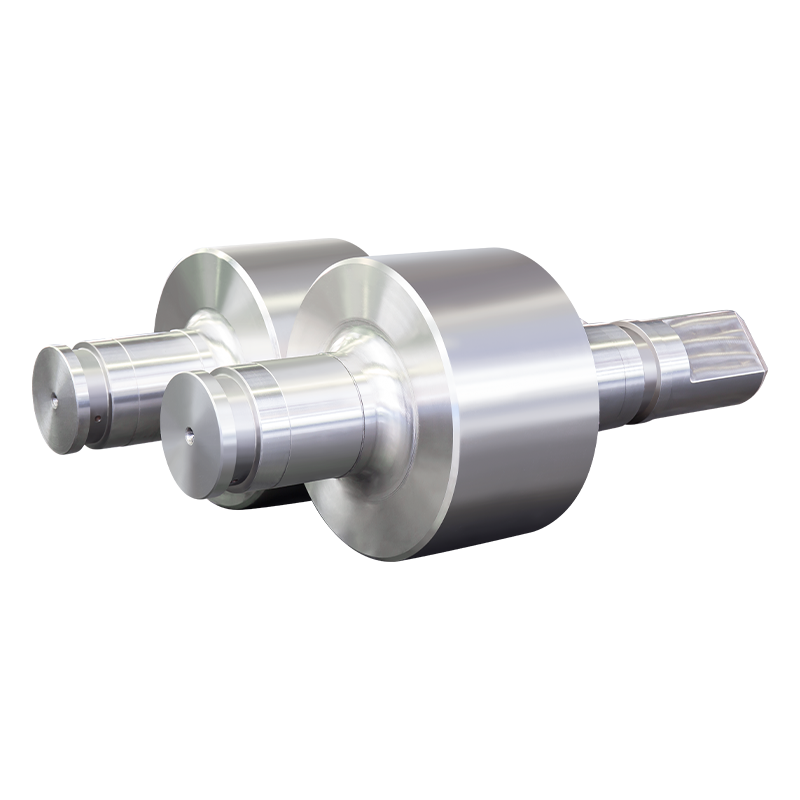

Nel cuore fragoroso di un laminatoio, dove l'acciaio rovente è modellato e trasformato, ogni componente ha uno scopo. Tra i più critici ci sono i rotoli di lavoro: gli enormi cilindri che contattano direttamente e deformano il metallo. Un appassionato osservatore noterà uno schema distinto: i rotoli robusti, spesso pesantemente sfregiati, negli stand di ruvida iniziali, differiscono dagli eleganti rotoli lucidi negli stand di finitura finali. Questo non è per caso. L'uso prevalente di rotolo di ghisa Nei punti di guasto, al contrario degli stand di finitura, è una scelta deliberata radicata nelle proprietà dei materiali fondamentali, nell'efficienza economica e nelle richieste specifiche di ogni fase del processo di rotolamento.

Un laminatoio è una serie di supporti, ciascuno contenente un paio di rotoli di lavoro, che riducono progressivamente lo spessore di una lastra di metallo.

Lo sgargiamento sta: Questi sono i primi stand degli incontri materiali. Il loro compito principale è quello di abbattere un grande, spesso rettangolare, lingotto o lastra in una barra o una striscia più gestibile. Questa fase comporta enormi riduzioni dello spessore, elevati carichi meccanici e temperature estreme. L'obiettivo qui non è una finitura superficiale perfetta, ma una deformazione piuttosto efficiente e potente per stabilire il profilo e le dimensioni di base.

Gli ultimi fini: Situati a valle, questi stand ricevono la barra pre-formata dal mulino. Il loro ruolo è la precisione. Applicano riduzioni più leggere e più controllate per ottenere l'accuratezza dimensionale finale, le proprietà meccaniche e, soprattutto, una finitura superficiale di alta qualità sul prodotto.

Questa divisione del lavoro detta requisiti molto diversi per i rotoli utilizzati in ciascuna sezione.

La ghisa, in particolare i gradi con grafite nodulare, è il materiale di scelta per laalpandatura per diversi motivi chiave relativi alle sue proprietà intrinseche.

1. Resistenza superiore allo shock termico e al cracking

I supporti di rottoraggio funzionano in un ambiente termicamente brutale. Un rotolo a temperatura ambiente raffreddata ad acqua morde continuamente in metallo che brilla a oltre 1.000 ° C. Ciò crea un intenso riscaldamento localizzato sulla superficie del rotolo, seguito da un rapido raffreddamento dagli spray d'acqua. Questo riscaldamento e raffreddamento ciclico genera enormi sollecitazioni termiche.

La ghisa eccelle qui. Il suo alto contenuto di carbonio, presente in gran parte come scaglie di grafite o noduli gratuiti, gli offre due vantaggi:

La grafite funge da rete di "crepe" interne o vuoti. Questa struttura interrompe intrinsecamente il percorso di una fessura termica propagante, che si blocca la punta e impedendo che si diffonda in profondità da causare un fallimento catastrofico del rotolo.

La grafite migliora la conduttività termica. Aiuta a dissipare un po 'dell'intenso calore superficiale nel nucleo del rotolo, riducendo il gradiente termico e lo stress associato.

Un rotolo di acciaio forgiato, sebbene più duro, è più omogeneo e fragile in questi cicli termici. È molto più suscettibile allo sviluppo di "crepe da fuoco", una rete di piccole fessure di superficie che possono rapidamente approfondire e portare allo spalling (pezzi della superficie del rollio che si rompono).

2. Eccezionale resistenza all'usura ad alte temperature

La grave abrasione dalla spessa lastra coperta in scala grezza si consumerebbe rapidamente un materiale più morbido. Elementi in lega come nichel, cromo e molibdeno vengono aggiunti alla ghisa per formare carburi duri (ad esempio carburi di cromo) all'interno della matrice metallica. Queste carburi forniscono una superficie robusta e resistente all'usura in grado di resistere alle condizioni abrasive del processo di ruvide per periodi prolungati, garantendo il gap di rollio costante e il controllo dimensionale della barra grezzo.

3. Capacità di smorzamento intrinseca

Le inclusioni di grafite all'interno della microstruttura della ghisa danno un'alta capacità di smorzamento. Ciò significa che può assorbire l'energia vibrazionale. Nel processo di guastazione, dove i morsi possono essere irregolari e i carichi sono simili a shock, questo smorzamento riduce le chiacchiere e le vibrazioni, portando a un processo di rolling più stabile e un caricamento meno dinamico sul macchinario del mulino.

Mentre le proprietà di Cash Iron sono ideali per la fase di sgrossatura, diventano passività negli stand di finitura. Le priorità si spostano dalla forza bruta e dalla durata alla precisione e alla finitura superficiale.

1. L'incapacità di ottenere una finitura a specchio

Le stesse inclusioni di grafite che forniscono in ghisa la sua resistenza agli shock termici sono la sua caduta per la qualità della superficie. Quando viene utilizzato un rotolo di ghisa per impartire una superficie finale, le particelle di grafite possono strappare o spalmare sotto le pressioni alte e localizzate delle riduzioni finali sottili. Questo crea imperfezioni microscopiche sulla superficie della striscia d'acciaio. Per molti prodotti di alto valore come pannelli del corpo esterno automobilistico o esterni di elettrodomestici, questo è inaccettabile. La superficie deve essere praticamente impeccabile.

2. Rigidità e durezza inferiori

Gli stand di finitura richiedono una precisione dimensionale estrema, spesso all'interno dei micron. I rotoli di acciaio forgiati, con la loro microstruttura più fine e più omogenea, possiedono una maggiore rigidità (modulo di elasticità) rispetto alla ghisa. Si deviano meno sotto il carico di rotolamento, mantenendo un divario di rollio più coerente e preciso su tutta la larghezza della striscia. Inoltre, mentre la ghisa è dura, i rotoli di acciaio falsi avanzati possono essere trattati per raggiungere livelli di durezza ancora più alti e più uniformi, il che è essenziale per resistere all'usura più raffinata nel finale e per trattenere una superficie lucida.

3. La domanda di "morso pulito"

Nella finitura, la superficie del rotolo deve essere perfettamente liscia per trasferire una finitura a specchio in acciaio. I rotoli di acciaio forgiati possono essere macinati per una finitura superficiale molto fine e mantenerlo attraverso la loro campagna. Un rotolo di ghisa, con la sua struttura eterogenea, non può essere lucidato allo stesso livello o mantenerlo in modo coerente sotto le pressioni di rotolamento del supporto di finitura.

| Proprietà | Roll in ghisa (per laalpantina) | Rotoli in acciaio forgiato (per la finitura) |

| Resistenza agli shock termici | Eccellente (Blunts grafite Cracks) | Povera (incline al fuoco cracking) |

| Resistenza all'usura | Eccellente (Carbidi dura) | Superiore (Più difficile, più uniforme) |

| Capacità di smorzamento | Alto (Stabile sotto carichi di shock) | Inferiore |

| Qualità della finitura superficiale | Scarso (la grafite causa difetti) | Eccellente (Può essere polimerizzato a specchio) |

| Rigidità (rigidità) | Inferiore (More deflection) | Altoer (Roll Gap preciso) |

| Costo economico | Generalmente più basso | Generalmente più alto |

La divisione del lavoro in un laminatoio è un capolavoro di ottimizzazione industriale. L'uso di rotoli di ghisa negli stand di rottoraggio è una strategia pragmatica e altamente efficace. Sfrutta la tenacità superiore del materiale, la resistenza agli shock termici e le caratteristiche di usura per resistere alla fase più punitiva dell'operazione, il tutto a un costo competitivo. Utilizzare un rotolo di acciaio forgiato più costoso e meno robusto qui sarebbe inefficiente e portare a un fallimento prematuro del rotolo.

Al contrario, chiedendo l'impossibile dal ghisa negli stand di finitura - una superficie perfetta e una rigidità suprema - comprometterebbe la qualità del prodotto finale. Il passaggio a rotoli di acciaio forgiato per gli stand finali è un investimento necessario in termini di precisione, qualità e perfezione superficiale.

Alla fine, l'uso coerente di rotoli di ghisa negli stand di rottoraggio è una testimonianza di un principio di ingegneria semplice e duraturo: selezionare il materiale le cui proprietà sono più adatte ai requisiti funzionali specifici dell'attività. È una scelta che garantisce sia la robusta affidabilità necessaria per iniziare il processo sia la squisita precisione necessaria per finirlo.